HPS / Rissabdeckverfahren

- Mehr Grip auf bituminösen Sanierungen -

Eine kleine (R)Evolution mit nachhaltiger Wirkung

Das neue Sanierungsverfahren SpagoShot in Verbindung mit GREEN-EVO I

Dieses Konzept verbindet zwei evolutionäre Systeme, die es bisher weder einzeln noch kombiniert gab.

Die neue, patentgeschütze Verfahrenstechnik SpagoShot aus dem Hause der SpagoTec könnte das Thema Risse-Sanierung auf deutschen Straßen maßgeblich verändern. (Verfahrenstechnik ist noch nicht veröffentlicht)

Problemstellung und Lösung:

Seit der Unternehmensgründung der SpagoTec im Jahr 2004 wurden wir bundesweit immer wieder mit einer sich wiederholenden Problematik „der Bitumenfalle“ konfrontiert.

Gemeint ist damit: “Unzureichend haftendes Abstreumaterial, welches zu rutschigen, bituminösen Nähten führt!“

Eventuell liegt dies auch am fehlenden Ziel der Nachhaltigkeit der Ausführung in unserer Mitbewerberlandschaft, aber auch in der technischen Umsetzbarkeit der „H SR – Vorgaben“(siehe SpagoWIKI).

Dem Rissabdeckverfahren laut der „H SR“ liegt zugrunde, dass der Splitt, bzw. das Streugut nach dem Verguss „frisch in frisch“ abgestreut und „eingedrückt“ wird. Diese Forderung ist in der Praxis kaum oder gar nicht anwendbar und wird deshalb immer häufiger in den Leistungstexten ausgelassen. Entweder wird so stark gesplittet, dass die Handwalze nicht am frischen Material anhaftet (übermäßiger Splittüberschuß, der im Regelfall zurückbleibt oder unzureichend abgekehrt wird) oder es wird minimal gesplittet und die Walze schädigt durch Anhaftungen den frischen Verguß. Eine weitere Variante ist das Abwalzen, nachdem das Material abgekühlt ist, wobei das Material zu diesem Zeitpunkt nicht weiter in die Masse eindringen kann. Negatives ERGEBNIS: Aus dieser Problematik heraus bleibt lediglich das oberflächlich anhaftende Streu-Material, dass sich innerhalb eines kurzen Zeitfensters abfährt. Dies führt bei Feuchtigkeit zu einer glatten und rutschigen Sanierungsnaht und stellt eine „Bitumenfalle“ oder "Schwarzer EIS" für Zweiradfahrer und andere Verkehrsteilnehmer dar.

Die Lösung in einfachen Worten:

Die SpagoShot-Technik ermöglicht es, das bewährte HPS- bzw. Rissabdeckverfahren (Verfahren zum Versiegeln von Rissen in Asphaltoberflächen) in Zukunft sicherer für alle Verkehrsteilnehmer, insbesondere für Zweiradfahrer zu machen. Da das Streugut in die noch heiße Vergussmasse injiziert wird, baut sich nicht nur auf der Oberfläche sondern auch innerhalb des Materials ein Splittdepot auf. Hat sich der Splitt in der Oberfläche aufgebraucht, wird mit der sukzessiven Abnutzung des bituminösen Vergusses das eingelagerte Depot freigelegt und erhält die Griffigkeit in der Oberfläche für lange Zeit. Dieser Effekt hält an, bis das bituminöse Trägermaterial gänzlich verbraucht ist. Für den Aufbau des Splittdepots kommt ein Schlackegranulat mit einer max. Korngröße von 3 mm zum Einsatz, SpagoGrip (siehe SpagoWIKI).

Vorzüge:

- Keine deutliche Kostenerhöhung zum HPS- bzw. Rissabdeckverfahren

- Schnellerer Produktionsablauf und somit eine Reduzierung der Störung im fließenden Verkehr

- Nahtbereiche können unmittelbar nach dem Beschuss des heißen Materials wieder befahren werden

- Kein überschüssiges und rolliges Material im Sanierungsbereich, da punktgenau beschossen und abgesplittet werden kann. Kleine Granulatüberschüsse verlieren sich in der Oberflächenstruktur des Asphaltes.

- Bei einer fachgerechten Umsetzung des bewährten HPS- bzw. Rissabdeckverfahrens ist je nach Verkehrslast eine Lebensdauer der Sanierung von mehreren Jahren zu erwarten. Beim Einsatz von SpagoShot könnte sich die Lebensdauer nochmals erhöhen, da das stehende Korn unter Umständen den Abtrag des Bitumens reduziert. (Annahme, ohne Beleg)

- Das hochwertige Vergussmaterial kann nach der Vorbehandlung der Oberfläche durch eine Heiß-Luft-Lanze (bedingt entsprechenden Druck und Temperatur) in die offenen Risse eindringen und wird nicht durch zuvor eingebrachte Zuschlagsstoffe in körniger Form am Eindringen gehindert, da dies erst im dritten Arbeitsgang dem „SpagoShot“ erfolgt.

- …

Hier ein kleiner Ausflug zur Argumentation unserer Markbegleiter ... hier klicken

Das System kann in allen Straßenbereichen eingesetzt werden.

Ziel:

Unser Ziel ist es, diese Verfahrenstechnik in den kommenden Jahren zum Standard im Rahmen der Asphaltsanierung durchzusetzen und für die „H SR“ interessant zu machen. Diese Verfahrenstechnik ist für Strecken mit erhöhtem Gefahrenpotential als Mindestanforderung zu realisieren. Alternativ hierzu bleibt noch das höherpreisige System des „Fräsvergusses“, das richtig angewendet nur bis Fugenoberkante verfüllt wird und somit ebenfalls eine Reduzierung des Gefahrenpotentials darstellen kann. Dies wird jedoch aus Kostengründen bei Trägern der öffentlichen Hand oft nicht in Erwägung gezogen.

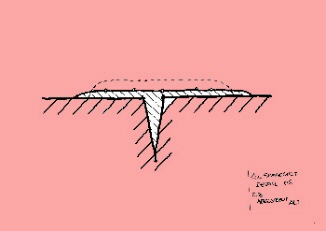

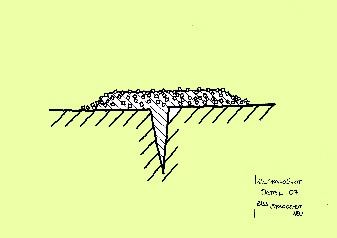

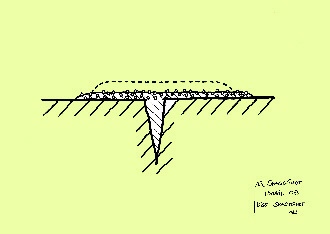

Eine grafische Erläuterung zum HPS bzw. Abdeckverfahren

Rissabdeckverfahren (HPS)

HPS-Kolonnenaufbau in Bildern [159 KB]

->bitte klicken für Dokumentenanzeige

… ist das Synonym für eine energiesparende und effiziente Nutzung der auf einer Baustelle zur „Rissesanierung“ eingesetzten Ressourcen. Mit dieser Technik haben wir von drei notwendigen und parallel laufenden Diesel-Aggregaten auf ein Diesel-Aggregat reduziert. Zudem wird durch neueste Technik die Lärmemission auf den geringst möglichen Wert reduziert. Hiervon profitieren nicht nur unsere Mitarbeiter, sondern auch das direkte Umfeld der Sanierung. Desweiteren wird der Einsatzbereich von der bisherigen Länge von 15 – 18 Metern im Kolonnenzug auf ca. 9 – 11 Meter reduziert und minimiert die Verkehrsbeeinflußung erheblich. (ein LKW ist kein aktiver Teil mehr im Kolonnenzug / nur noch Zugfahrzeug und Materiallager). Green-Evo II befindet sich bereits in der Vorbereitung und vereint künftig alle Komponeten auf einem LKW als Trägerfahrzeug ohne Anhänger.

Beispielhaftes Bildmaterial:

Argumentation Wettbewerb

Wedemark, im August 2016

Wir klären auf:

Zurzeit wird bedauerlicher Weise mit gefährlichem Halbwissen im Bereich der Rissesanierung, bzw. im Bereich HPS, Rissabdeckverfahren, akquiriert.

Nicht RICHTIG ist:

Die aktuelle Argumentation gegen das „SpagoShot-Verfahren“ (ergänzende Verfahrenstechnik zum HPS/Rissabdeckverfahren) ist, dass durch die Injektion (Einschießen), die neue Abdecknaht zerstört wird und somit nicht mehr abdichtet.

RICHTIG ist:

Das Spezialgranulat „SpagoGrip“ mit einer Sieblinie der Kornstärke 1-2 wird zum Depotaufbau in das frische, heiße Vergussmaterial des TYP N2 injiziert, um eine stärkende Struktur in der Naht aufzubauen und gleichzeitig ein Depot anzulegen, um über Jahre die Griffigkeit der Maßnahme zu gewährleisten. Dieser Teil des Verfahrens wird als „SpagoShot“ bezeichnet.

Im selben Arbeitsgang wird die Oberfläche abgestumpft und es bildet sich eine leichte Deckschicht, die es dem fließenden Verkehr erlaubt, die Sanierungsnaht sofort zu überfahren, ohne sich die Reifen zu verschmutzen oder die Naht zu schädigen.

Eine Perforation der frischen Naht findet nicht statt, da sich das staubfreie Granulat ohne eine trennende Schicht mit dem Heißverguss verbindet und somit vollständig ummantelt und eingebettet wird.

Vielmehr sollte in der Mitbewerberlandschaft darauf Wert gelegt werden, dass keine Kornstärken größer 3 mm eingesetzt werden, da bei einer Auftragsstärke von vorgeschriebenen 2-3 mm (beim Vergußmaterial) ansonsten die Naht im erkalteten Zustand durchstoßen und perforiert wird. So der Fall bei Streugütern mit der Körnung 2-5.

Ebenfalls sollte auf Staubfreiheit und Qualität des Streugutes geachtet werden. Damit nach dem Aufstreuen zumindest temporär nicht nur ein Anhaften an Reifen, sondern auch die Rutschgefahr reduziert wird.

HINWEIS:

Interessierten Marktbegleitern, die qualitativ hochwertige Leistungen zuverlässig erbringen, bieten wir die Möglichkeit eines Lizenz-Modelles zur Nutzung der patentgeschützten, ergänzenden Verfahrenstechnik „SpagoShot“. Somit bietet sich die Möglichkeit weiter hochwertig und auf dem aktuellen Stand der Technik zu produzieren. Somit werden Hilfsargumentation für den Vertrieb künftig wieder überflüssig!